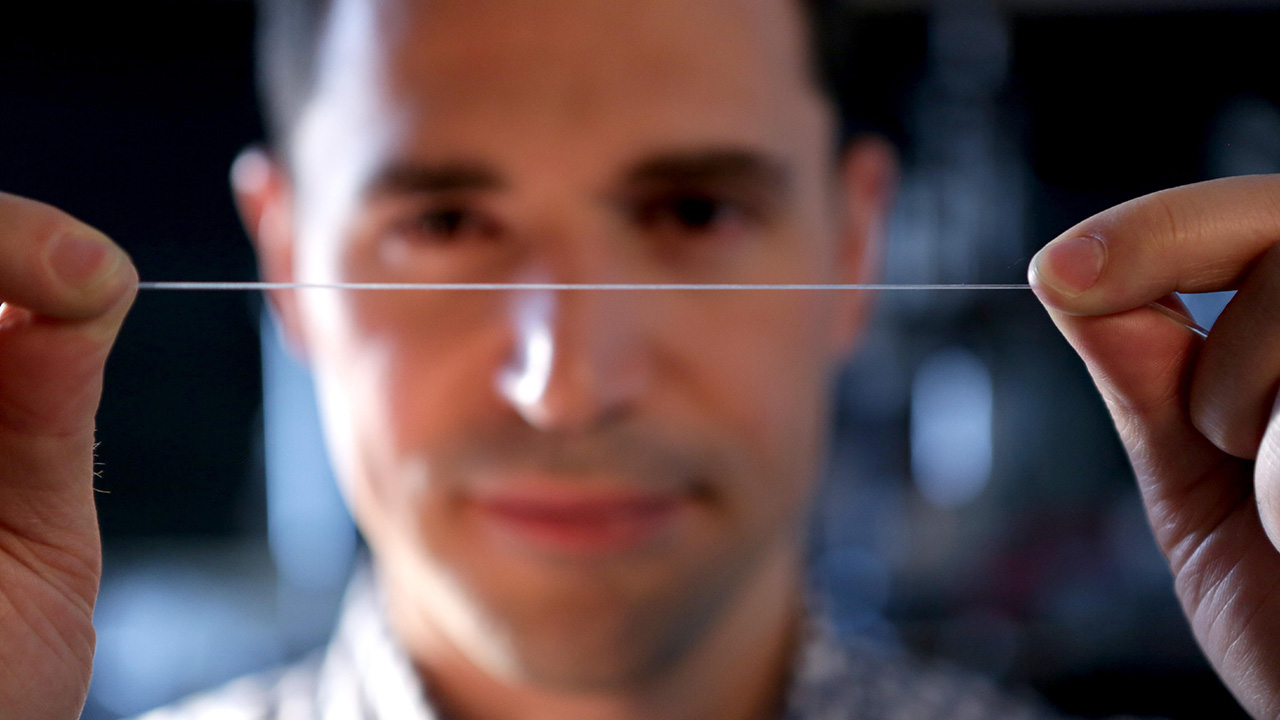

Científicos de la Escuela Politécnica Federal de Lausanne (EPFL) han encontrado una manera rápida y simple para fabricar fibras súper elásticas y de alto rendimiento. Sus fibras ya han sido utilizadas como sensores en aplicaciones robóticas y en la elaboración de ropa inteligente. Este nueva innovación abre la puerta nuevos tipos de textiles inteligentes e implantes médicos.

Las diminutas fibras desarrolladas por los investigadores están hechas de elastómeros y pueden incorporar materiales como electrodos y polímeros nanocompuestos. La fibras pueden detectar incluso la más mínima presión o tensión y pueden resistir deformaciones cercanas al 500% antes de recuperar su forma inicial. Todo esto las hace perfectas para su utilización en aplicaciones de ropa y prótesis inteligentes, y para crear nervios artificiales en robots.

La fibras se desarrollaron en el Laboratorio de Materiales Fotónicos y Dispositivos de Fibra (FIMAP) de EPFL, dirigido por Fabien Sorín de la Escuela de Ingeniería. A los científicos se les ocurrió un método rápido y fácil para incrustar diferentes tipo de microestructuras en fibras super elásticas. Por ejemplo, al agregar electrodos en ubicaciones estratégicas, convirtieron las fibras en sensores ultrasensibles. Además, su método puede usarse para producir cientos de metros de fibra en un corto periodo de tiempo. Su investigación acaba de publicarse en Advanced Materials.

Proceso de obtención de las fibras

Para hacer sus fibras, los científicos utilizaron un proceso de estiramiento térmico, que es el proceso estándar para la fabricación de fibra óptica. Empezaron creando una preforma macroscópica con varios componentes de fibra dispuestos en un patrón 3D cuidadosamente diseñado. Luego calentaron la preforma y la estiraron, como plástico derretido, para hacer fibras de unos cientos de micras de diámetro. El resultado final fue un conjunto de fibras con una microarquitectura extremadamente complicada y propiedades avanzadas.

Hasta ahora, el estiramiento térmico podía usarse para hacer solo fibras rígidas. Pero Sorin y su equipo lo usaron para hacer fibras elásticas. Con la ayuda de un nuevo criterio para seleccionar materiales, pudieron identificar algunos elastómeros termoplásticos que tienen una alta viscosidad cuando se calientan. Después de extraer las fibras, pueden estirarse y deformarse, pero siempre vuelven a su forma original.

Se pueden introducir materiales rígidos como polímeros nanocompuestos, metales y termoplásticos en las fibras, así como también metales líquidos que se pueden deformar fácilmente. «Por ejemplo, podemos agregar tres cadenas de electrodos en la parte superior de las fibras y una en la parte inferior. Diferentes electrodos entrarán en contacto dependiendo de cómo se aplique la presión a las fibras. Esto hará que los electrodos transmitan una señal, que luego se puede leer para determinar exactamente a qué tipo de estrés está expuesta la fibra, como compresión o esfuerzo cortante, por ejemplo «, dice Sorin.

Nervios artificiales para Robots

Trabajando en asociación con el Profesor Dr. Oliver Brock (Laboratorio de Robótica y Biología, Universidad Técnica de Berlín), los científicos integraron sus fibras en dedos robóticos como nervios artificiales. Cada vez que los dedos tocan algo, los electrodos en las fibras transmiten información sobre la interacción táctil del robot con su entorno. El equipo de investigación también probó agregar sus fibras a la ropa de malla grande para detectar compresión y estiramiento. «Nuestra tecnología podría usarse para desarrollar un teclado táctil que esté integrado directamente en la ropa, por ejemplo», dice Sorin.

Los investigadores ven muchas otras aplicaciones potenciales. Especialmente dado que el proceso de estiramiento térmico se puede ajustar fácilmente para la producción a gran escala. Esto es una gran ventaja para el sector manufacturero. El sector textil ya ha expresado interés en la nueva tecnología y se han presentado patentes.

Creditos portada: “super elastic, multi-material and high-performance fibers” © Alban Kakulya / 2018 EPFL