Está claro que las crisis revelan debilidades y la actual pandemia provocada por el coronavirus ha puesto en relieve el valor de la fabricación y la logística conectada. “La conectividad hace que las empresas sean menos vulnerables y les ayuden a mantener sus resultados financieros estables”, eso es lo que piensa Bosch en su apuesta por la industria 4.0.

El IoT ayuda a las empresas manufactureras a reaccionar con mayor flexibilidad ante posibles interrupciones, ya que permite rastrear en tiempo real y de forma individual todas las máquinas, así como obtener una mayor transparencia a lo largo de toda la cadena de suministro. Por ejemplo, cuando el riesgo de infección hace que la proximidad física sea un desafío, las entregas de turnos pueden manejarse digitalmente. La digitalización permite la vigilancia y el mantenimiento a distancia de los sistemas y máquinas, sin necesidad de un técnico en el lugar. El software inteligente puede rastrear los bienes y las entregas, y asegurar el reabastecimiento, desde cualquier lugar. Todo esto es posible gracias a la Industria 4.0. Las soluciones conectadas ayudarán a que la fabricación y la logística sean más sencillas, más eficientes, más flexibles y también más robustas.

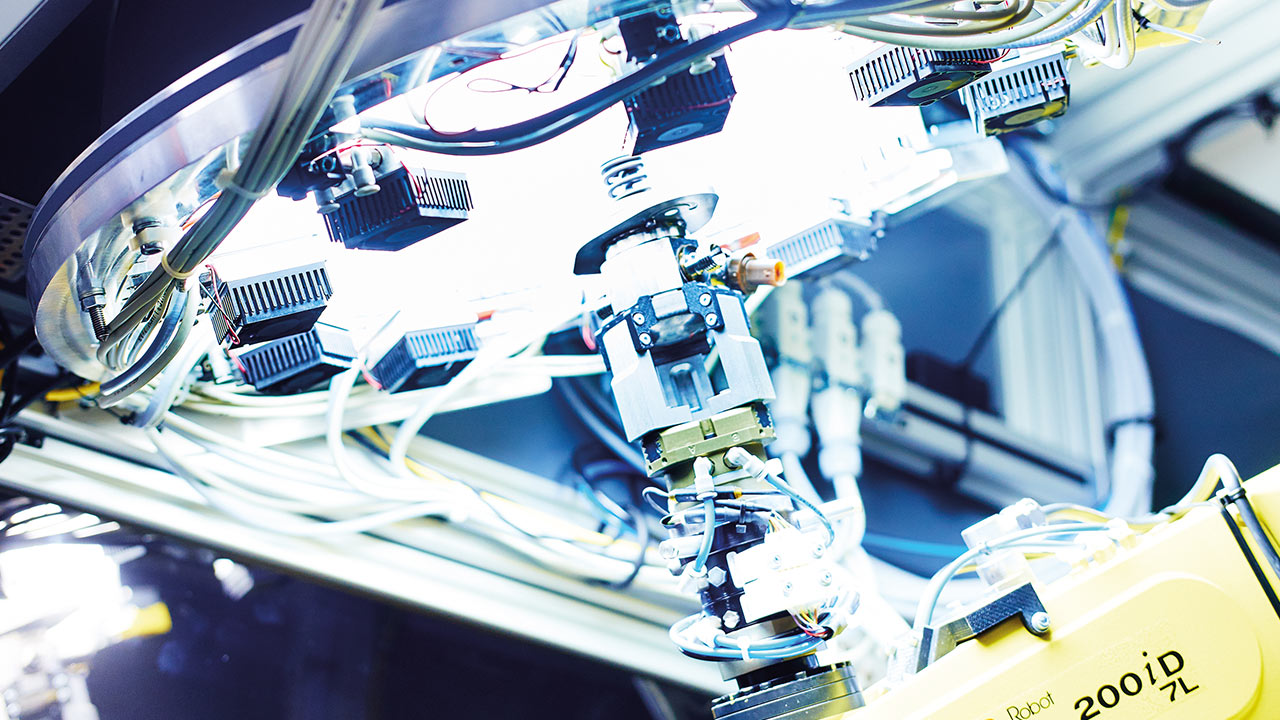

Bosch apuesta firmemente por la Industria 4.0 y el IoT. La compañía comenzó a agregar conectividad a la fabricación y la logística en 2012, tanto en sus propias plantas como en las de sus clientes. Y esto está dando sus frutos: En 2019, Bosch generó unas ventas de más de 750 millones de euros con soluciones conectadas para la fabricación y la logística, lo que supone un aumento del 25 por ciento con respecto al año anterior.

La industria 4.0 impulsa la productividad de las fábricas

En la industria del futuro, las únicas cosas que son estáticas y fijas son los suelos, paredes y techos. La fábrica del futuro se reinventa constantemente según sea necesario y estará guiada por la visión de un sistema de fabricación que puede producir miles de productos y variantes diferentes sin necesidad de costosas adaptaciones. Por eso Bosch está comprometido con la conectividad. Los proyectos en esta área impulsan el progreso y proporcionan beneficios mensurables. Con la ayuda de la Industria 4.0, es posible aumentar la productividad en cada lugar hasta un 25 por ciento.

«La conectividad es esencial para cualquier empresa que quiera seguir siendo competitiva. La industria 4.0 es una oportunidad histórica, que ofrece un enorme potencial. No sólo estamos mejorando la productividad de las fábricas, sino también permitiendo a las empresas responder rápida y adecuadamente a los cambios», explica Rolf Najork, el miembro del consejo de administración de Bosch responsable de la tecnología industrial.

Tomando como ejemplo la propia Bosch, la actual transformación que está sufriendo la industria automovilística, supone una gran presión en cuanto a costes y a su capacidad de adaptación de la división “powertrain»de la compañía. Precisamente por esta razón, la división invertirá unos 500 millones de euros en la digitalización integral y la adición de conectividad a sus operaciones de fabricación en los próximos años. El ahorro esperado será el doble: aproximadamente 1.000 millones de euros para 2025. Y se espera que el uso de la inteligencia artificial añada aún más impulso, gracias a la integración de soluciones basadas en la IA para el mantenimiento predictivo de la maquinaria, para el control de calidad y para mejorar los procesos de producción. Por ejemplo, la IA se utiliza en fábricas de obleas muy complejas -como la planta de Bosch en Reutlingen- para la programación detallada de la producción, lo que ahorra tiempo y costos, ya que guía a las obleas a través de más de 500 pasos de procesamiento. Esto por sí solo significa un rendimiento de las obleas un 5 por ciento más rápido, con un tiempo de recuperación de la inversión de sólo tres meses.

De los proyectos individuales a la ejecución a gran escala

En Alemania, seis de cada diez empresas industriales con más de 100 empleados ya utilizan aplicaciones de la Industria 4.0, según un reciente estudio de la asociación industrial Bitkom. En muchos casos, sin embargo, las aplicaciones son sólo parciales. La VDMA, la asociación de fabricantes alemanes de maquinaria y equipo, estima que el 80% de la maquinaria existente en el país aún no ha sido digitalizada.

«Todavía hay mucho más que podemos hacer en la fabricación, y muchos puntos que podemos ajustar. Nuestra tarea ahora es hacer que la Industria 4.0 sea la norma en todas las partes del sector manufacturero», dice Najork.

Para las empresas, el mayor obstáculo para la implementación de la Industria 4.0 es la gran cantidad de capital que requiere (Bitkom, 2020). De hecho, la maquinaria también puede ser actualizada con tecnología de comunicaciones y sistemas de sensores. Hacerlo abre la puerta al internet industrial de las cosas. La planta de Bosch Rexroth en Erbach, Alemania, muestra cómo incluso las pequeñas inversiones en líneas de maquinaria a gran escala pueden dar resultados: con una inversión de un total de 25.000 euros en equipar estas líneas con sensores y barreras de luz, ahora permite conseguir ahorros de unos 200.000 euros al año.

Fuente de imágenes: Grupo Bosch