Un nuevo proceso de fabricación diseñado por el Instituto Ferdinand Braun de Leibniz, basado en la combinación del recocido a alta temperatura junto con interfaces AlN/zafiro modeladas, logra aumentar la eficiencia de los LEDs UV-C que emiten a 265 nm en un factor de 1,4, logrando vidas útiles de más de 10.000 horas.

La actual situación de pandemia provocada por el COVID-19 ha hecho que las tecnologías de desinfección a través de luz ultravioleta se hayan convertido en tendencia, ofreciendo una potente herramienta para la desactivación de virus, e impulsando el mercado de las fuentes de luz ultravioleta (UV).

Mientras que la mayoría de estos sistemas utilizan lámparas convencionales de descarga, los LED UV son el futuro de la tecnología ya que permite realizar nuevos e innovadores desarrollos que marcarán el mercado en los próximos años. Los diodos emisores de luz ultravioleta basados en AlGaN, con longitudes de onda de emisión entre los 260 y 280 nm, están llamados a reemplazar la vieja tecnología de lámparas de descarga en muchas aplicaciones. En particular, su corta longitud de onda de emisión permite inactivar eficazmente virus, bacterias y hongos, lo que los hace adecuados para la desinfección de superficies, agua y aire.

Sin embargo, para la mejora constante del rendimiento de los LED UV, es necesario optimizar de forma continua el material que sirve de base para el desarrollo de estos dispositivos. Estos LEDs UV-C que emiten en la región espectral entre los 200 y 280 nm generalmente se cultivan mediante epitaxia metalorgánica en fase de vapor (MOVPE) en plantillas de AIN/zafiro para evitar costosos sustratos a granel de AlN. En concreto, es necesario hacer crecer epitaxialmente una capa de nitruro de aluminio (AlN) con una superficie lisa, lo más libre de defectos posibles, en sustratos de zafiro (Al2O3) disponibles comercialmente.

Para mejorar la calidad del material de la capa de AlN, el Ferdinand Braun Institut de Leibniz (FBH), ha estado investigando un nuevo proceso basado en la combinación del recocido a altas temperaturas (HTA), de hasta los 1.745ºC, junto con interfaces de AlN/zafiro modeladas. Para aumentar la extracción de luz de los LEDs UV, se ha diseñado una interfaz AlN/Al2O3 modelada que permite guiar la luz fuera del chip LED.

La secuencia de preparación que se muestra en la Fig. 1 resultó ser la solución más prometedora para combinar estos procesos. En primer lugar, el sustrato AlN/Al2O3 con interfaz plana está modelado en crestas de 2 μm de ancho, separadas por zanjas de 1,5 μm de ancho y 1,2 μm de profundidad. En segundo lugar, las paredes de las zanjas de Al2O3 descubiertas se cubren con 0,3 µm de AlN para proteger mejor el patrón durante el siguiente tratamiento a alta temperatura.

A continuación, la superficie modelada se recubre por completo con 5,0 µm de AlN hasta que se alcanza la coalescencia total por encima de las fosas y se tiene una superficie general lisa. La temperatura durante el proceso de recocido de una hora, determina de forma decisiva la calidad del material, en particular la densidad de dislocaciones de enhebrado (TDD-Threading Dislocation Density). Estas dislocaciones reducen la radiación UV generada dentro del LED, afectan negativamente a las propiedades eléctricas del dispositivo y acortan la vida útil del LED.

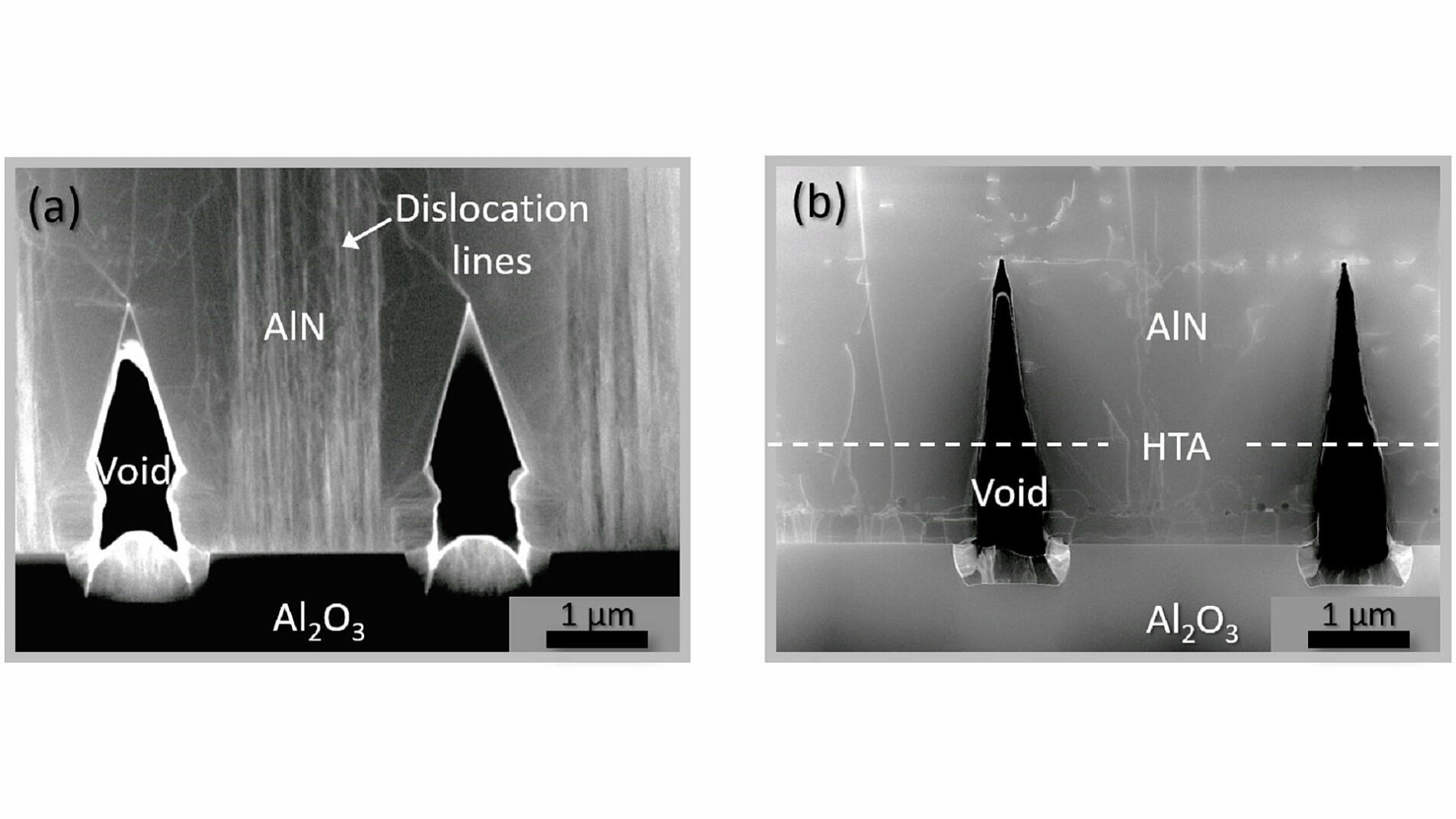

Los experimentos del FBH muestran que con el aumento de la temperatura de recocido se puede alcanzar una disminución de la TDD de 11 × 108 cm-2 a 4 × 108 cm-2 (Fig. 2). Además, la aplicación de un segundo HTA a la capa de AlN completamente crecida al final de la cadena del proceso (Fig. 1) reduce aún más el TDD (Fig. 2). Las imágenes de microscopía electrónica de la Fig. 3 revelan la eficacia con la que se reduce el número de dislocaciones mediante un único paso de recocido a 1.730 °C. En ellas se comparan directamente las capas de AlN sin y con tratamiento HTA.

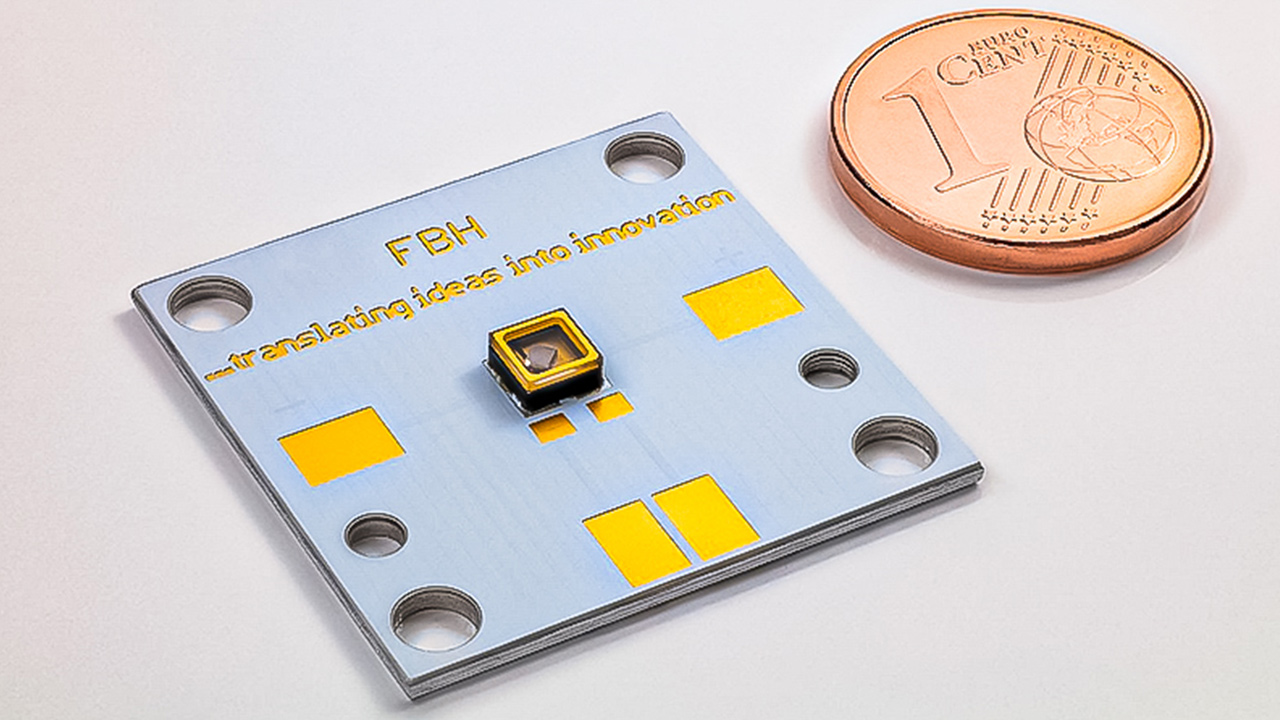

Con estas mejoras, la eficiencia de los LEDs UVC que emiten a 265 nm se incrementó en un factor de 1,4, y se logró una vida útil extrapolada del dispositivo de más de 10000 horas.

Fuente de imágenes: FBH