Investigadores de la Universidad de Minnesota Twin Cities han logrado imprimir de forma completa en 3D una pantalla flexible de diodos orgánicos emisores de luz (OLED).

El descubrimiento, publicado recientemente en Science Advances, podría dar lugar al desarrollo de pantallas OLED de bajo coste que podrían ser producidas por impresoras 3D por cualquier persona en su casa, en lugar de por técnicos en costosas instalaciones de microfabricación.

La tecnología de las pantallas OLED se basa en la conversión de la electricidad en luz mediante una capa de material orgánico. Los OLED funcionan como pantallas digitales de alta calidad, que pueden hacerse flexibles y utilizarse tanto en dispositivos a gran escala, como pantallas de televisión y monitores, como en aparatos electrónicos de mano, como los smartphones. Las pantallas OLED han ganado popularidad durante los últimos años porque son ligeras, de bajo consumo, delgadas y flexibles, y ofrecen un amplio ángulo de visión y una alta relación de contraste.

“Las pantallas OLED suelen producirse en grandes, caras y ultralimpias instalaciones de fabricación. Queríamos ver si era posible imprimir una pantalla OLED en nuestra impresora 3D de mesa, la cual fue construida a medida y cuesta más ó menos lo mismo que un Tesla Model S”, explica Michael McAlpine, profesor de la cátedra de la familia Kuhrmeyer de la Universidad de Minnesota en el Departamento de Ingeniería Mecánica y autor principal del estudio.

Impresión 3D para pantallas OLED

La capacidad de imprimir completamente dispositivos electrónicos y optoelectrónicos activos en 3D permitirá obtener factores de forma únicos mediante estrategias no vinculadas a las instalaciones de microfabricación convencionales.

Así, las pantallas totalmente impresas, en las que todos los componentes funcionales se fabrican mediante métodos de impresión, podrían dar lugar a conceptos futuristas, con factores de forma de mayor dimensión, que hasta ahora eran imposibles de imaginar. Sin embargo, las metodologías para imprimir completamente las pantallas OLED requieren superar varios retos para transferir los materiales y procesos a las plataformas de impresión.

Normalmente, en las pantallas OLED comerciales, las capas activas (o capas emisoras) se evaporan térmicamente para conseguir una alta uniformidad y resolución. En investigaciones anteriores, donde se informaban sobre OLEDs “totalmente” impresos, tenían que basarse en el recubrimiento por espinamiento o la evaporación térmica para depositar ciertos componentes y crear dispositivos funcionales. Las capas activas de los OLED podrían imprimirse en lugar de sus homólogas evaporadas o recubiertas por espín, pero los electrodos y las interconexiones requieren la deposición por pulverización o vapor de materiales como metales, óxidos metálicos y grafeno para lograr una alta conductividad eléctrica y transmitancia óptica.

Además, los procesos de deposición basados en plasma suelen ser necesarios para producir capas de encapsulación de óxido con baja difusión de humedad para mejorar la vida útil del dispositivo. Se necesitan innovaciones en los sistemas de materiales, las configuraciones de los dispositivos, los procesos de impresión y las modalidades de diseño para imprimir de forma integral las pantallas de la próxima generación de una manera totalmente desvinculada de las instalaciones de fabricación de microfabricación convencionales.

En esta nueva investigación se demuestra una metodología de impresión multimodal que da lugar a pantallas OLED totalmente impresas en 3D. Los electrodos, las interconexiones, el aislamiento y el encapsulado se imprimen por extrusión, mientras que las capas activas se imprimen por pulverización.

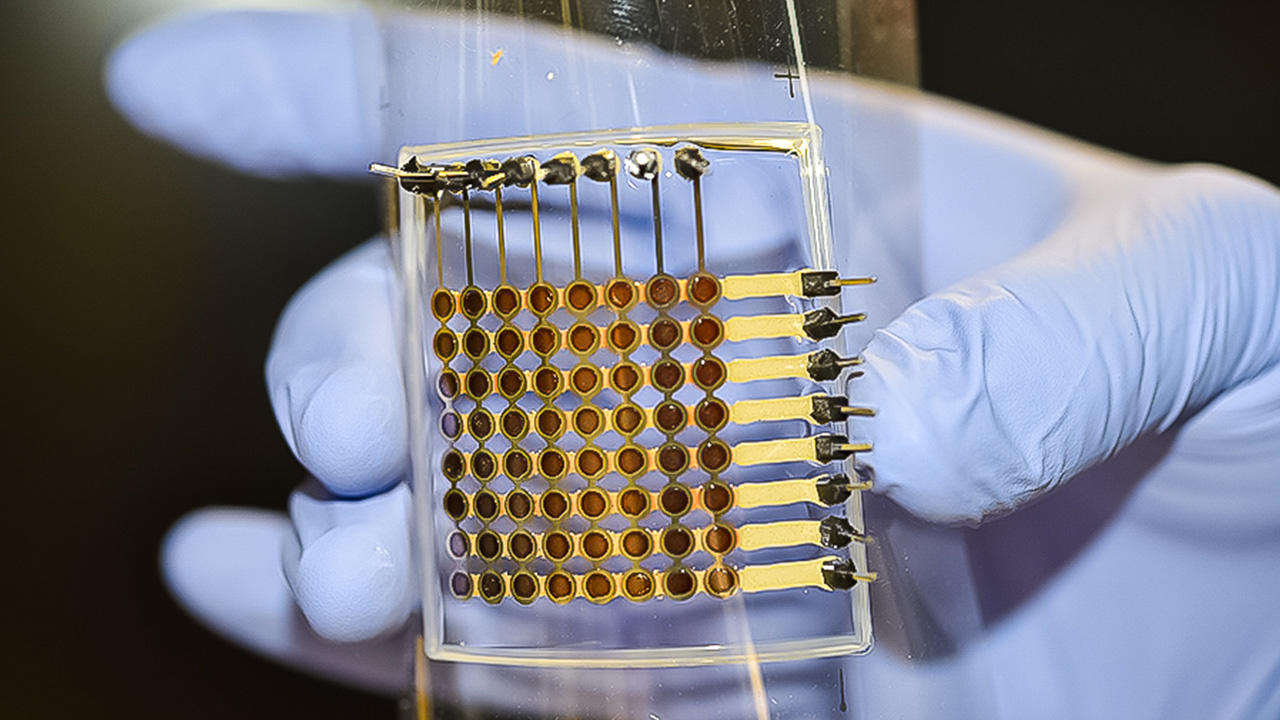

El equipo de investigación de la Universidad de Minnesota combinó dos modos diferentes de impresión para imprimir las seis capas del dispositivo que dieron lugar a una pantalla de diodos orgánicos emisores de luz totalmente impresa en 3D. Los electrodos, las interconexiones, el aislamiento y el encapsulado se imprimieron por extrusión, mientras que las capas activas se imprimieron por pulverización con la misma impresora 3D a temperatura ambiente. El prototipo de pantalla tenía aproximadamente 1,5 pulgadas de lado y 64 píxeles. Cada píxel funcionaba y mostraba luz.

La pantalla impresa en 3D también era flexible y podía empaquetarse en un material de encapsulación, lo que podría hacerla útil para una amplia variedad de aplicaciones.

“El dispositivo mostró una emisión relativamente estable a lo largo de los 2.000 ciclos de flexión, lo que sugiere que los OLED impresos en 3D pueden utilizarse potencialmente para aplicaciones importantes en la electrónica blanda y los dispositivos portátiles”, explica Ruitao Su, primer autor del estudio y doctorado en ingeniería mecánica por la Universidad de Minnesota en 2020, que ahora es investigador postdoctoral en el MIT.

La capacidad de fabricar pantallas OLED íntegramente en plataformas de impresión 3D representa un cambio de paradigma para la impresión de optoelectrónica, que afectará a otros tipos de dispositivos activos, como los sensores de imagen, la fotovoltaica y la computación. Los investigadores dijeron que los próximos pasos son imprimir en 3D pantallas OLED de mayor resolución y con mayor brillo.

“En los próximos pasos, la uniformidad de la irradiación de la pantalla OLED se mejorará aún más optimizando las condiciones de impresión por pulverización y minimizando las variaciones de grosor de las capas activas. Se estudiarán métodos para mejorar la resolución de la impresión y reducir el tamaño de los píxeles de cada capa para crear pantallas de mayor resolución. Para mejorar la estabilidad del dispositivo bajo deformaciones mecánicas, desarrollaremos métodos para mejorar la selección de la tinta y la conductividad, en particular para la impresión de las interconexiones superiores. Por último, investigaremos metodologías para integrar los circuitos de control (transistores y condensadores) junto con las matrices de LED para crear pantallas OLED de matriz activa totalmente impresas en 3D y otros dispositivos activos”, concluyen los investigadores en el Paper.

Imágenes: McAlpine Group, University of Minnesota