Los módulos de led que fabrica Grupo Prilux y que incorpora en todas sus luminarias, se fabrican bajo unos estándares muy estrictos que permiten asegurar su máxima calidad.

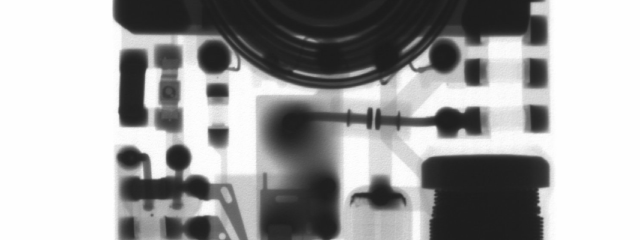

En el proceso de fabricación de nuestros productos, Made in Spain la fase más crítica es la de soldadura. Esta fase se realiza mediante un horno de refusión de soldadura por convección de aire que dispone de 14 zonas para garantizar el control más exhaustivo de la temperatura.

Dentro de la fase de soldadura, los componentes electrónicos se someten a un estrés por temperatura que puede afectar a la vida útil del componente.

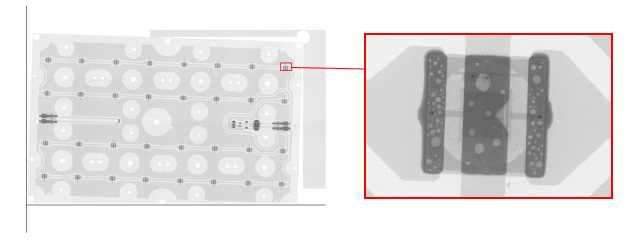

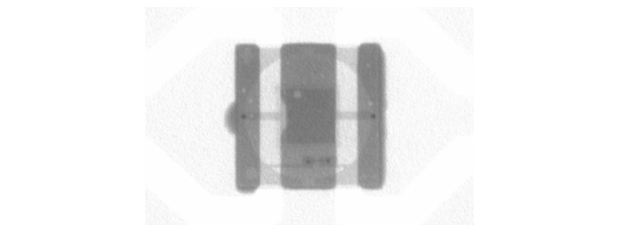

El departamento de Ingeniería de Fábrica de Grupo Prilux ha conseguido bajar en 40ºC la temperatura máxima del proceso de soldadura reduciendo el estrés térmico. El resultado de esta mejora ha sido posible gracias a la optimización del proceso y de los elementos que intervienen en él. Paralelamente se ha conseguido otro efecto beneficioso al eliminar en casi su totalidad, los peligrosos VOIDS o burbujas internas que evitan o disminuyen la transferencia térmica o disipación que se produce durante el proceso de fundición de elementos sólidos y evaporación de gases dentro de la soldadura. Todo esto se traduce en una mejora significativa en la calidad final del producto.

Grupo Prilux invierte constantemente en el control de todo su proceso de fabricación de equipos electrónicos para garantizar la calidad de todas las fases en las que está dividido. Este control consiste en el análisis de la soldadura en las PCB’s a través de rayos X, en la fase de prototipado en el inicio de la vida del producto. Una vez el producto y proceso ha sido validado, se repite el análisis una vez cada 6 meses durante toda la vida del producto. De este modo garantizamos el buen funcionamiento en todas las etapas del proceso. Por otro lado, realizamos revisiones periódicas por empresas externas de los sensores y elementos que componen la maquinaria dejando todos los puntos críticos bajo control.