Intel ha desarrollado una gama de tecnologías interconectadas e inteligentes capaces de habilitar las soluciones de Internet Industrial of Things (IIoT) necesarias en el desarrollo de nuevas fórmulas de trabajo. Tecnologías que se han integrado en la compañía Hannover Messe. Esto incluye formas innovadoras de aprovechar los equipos más antiguos y aumentar la automatización, además de la investigación sobre los desafíos y las complejidades de las fábricas de hoy.

Según señala Christine Boles, vicepresidenta del Grupo de Internet de las Cosas y gerente general de la División de Soluciones Industriales en Intel, «en esta era de rápida transformación digital, necesitamos reimaginar la fabricación tal como las conocemos. Intel, con un sólido ecosistema de socios, está apoyando a los fabricantes en su transformación a la fábrica inteligente».

Hoy en día las fábricas están interconectadas y tanto la información como los datos son básicos entre sus herramientas. Se están volviendo más inteligentes y receptivas, con una mayor automatización de la máquina, una mayor interacción máquina a persona y la capacidad de ajustar y controlar ágilmente todos los aspectos de las operaciones en tiempo casi real con un cálculo avanzado. Estas fábricas respaldan la colaboración entre humanos, máquinas y sistemas de producción en todo el ecosistema de fabricación.

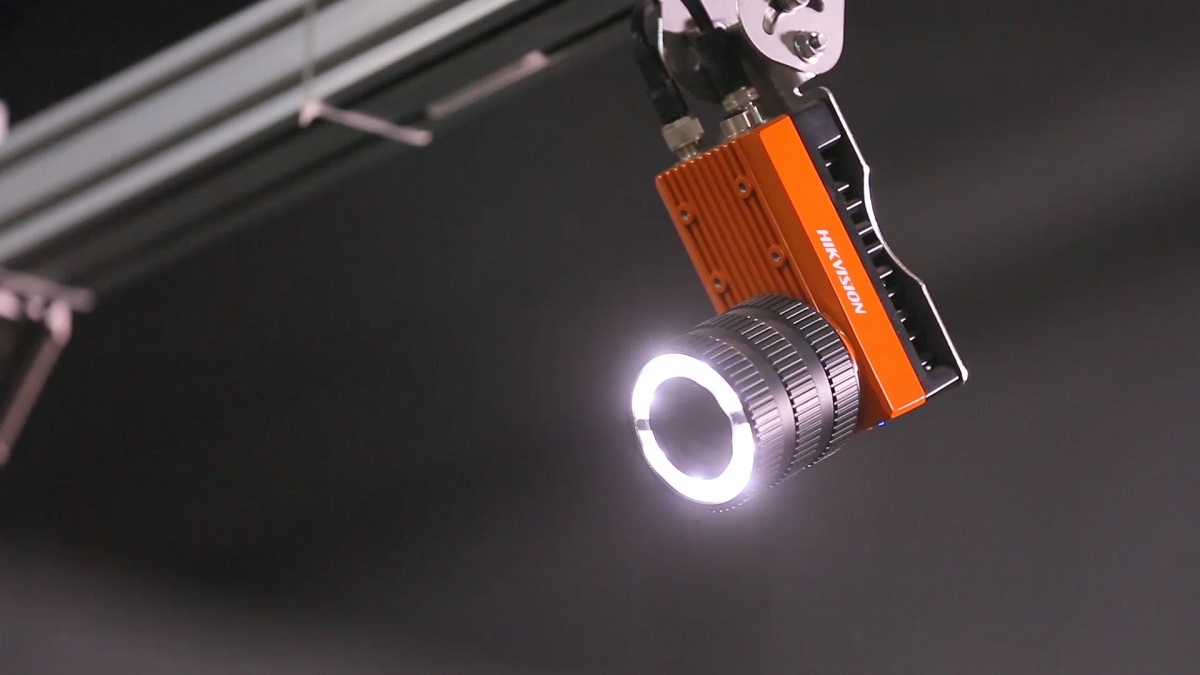

Un ejemplo es el sistema de visión TwinCAT de Beckhoff Automation, dirigido al control de calidad (QA). Brinda procesamiento de imágenes casi en tiempo real a la fábrica para detectar de manera proactiva anomalías mecánicas a lo largo de la línea de producción. Los procesos de control de calidad se optimizan, minimizando el tiempo de inactividad y los defectos, y aumentando la producción. Esta solución está impulsada por procesadores Intel® Xeon® de alto rendimiento. Los robots guiados por visión de Hikvision, impulsados por Intel® Movidius ™ Myriad ™ 2 VPU, están siendo utilizados actualmente por JD.com en sus centros de clasificación no tripulados y Mattel en su fábrica inteligente. Estos robots aumentan la eficiencia y la seguridad a medida que mueven los productos a través de la línea de producción, en las áreas de almacenamiento y almacenamiento final.

A medida que las fábricas se conectan cada vez más digitalmente, surge la pregunta de qué hacer con los equipos más antiguos, que a menudo son personalizados y costosos, y no se diseñaron pensando en IoT. En Hannover, Intel y sus socios están demostrando cómo evoluciona la monitorización y el rendimiento de las máquinas heredadas, desde la intervención humana práctica hasta un proceso automatizado. Las soluciones de IoT pueden optimizar los activos heredados y acceder a nuevas perspectivas de datos. La conectividad es solo el primer paso. La utilización de software avanzado y herramientas analíticas abren oportunidades y permiten más cálculos mediante la consolidación de sistemas e impulsan la automatización de procesos definida por software. La solución EXOR * Smart Factory se basa en este enfoque basado en datos, que utiliza computación escalable, hardware reconfigurable y aceleración de la carga de trabajo para garantizar la conectividad determinista de extremo a extremo. Esto proporciona monitoreo y orquestación remota confiable para máquinas industriales.