Los micro-LED se están convirtiendo en los últimos años en una de las tecnologías con mayor desarrollo y futuro gracias a que ofrece importantes ventajas para el desarrollo de nuevos dispositivos de visualización, como una mayor densidad de píxeles, una vida útil más larga, más brillo, un espectro de colores más amplio y un bajo consumo relativo de energía.

Además, gracias a su rápida velocidad de conmutación y a su compatibilidad con la electrónica de accionamiento CMOS, las grandes matrices de dispositivos micro-LED están madurando rápidamente para la tecnología de visualización con aplicaciones en los sectores de la investigación y la industria, como la imagen espacialmente modulada, las comunicaciones ópticas inalámbricas, las pantallas optoelectrónicas portátiles/implantables y los sistemas de sensores biomédicos.

Sin embargo todavía hay importantes desafíos que la tecnología micro-LED tiene que afrontar para convertirse en masiva durante los próximos años. Uno de ellos radica en el desafío de integrar millones de pequeños LED, que a veces son más pequeños que un grano de arena fina, en un plano posterior de control electrónico.

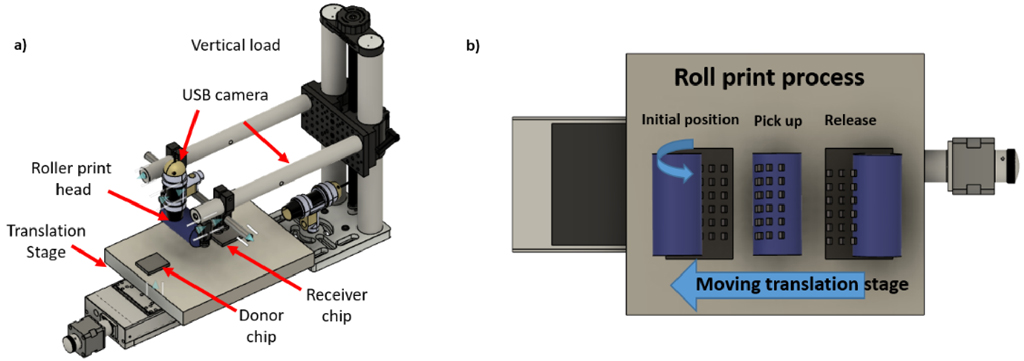

Recientemente un equipo de investigación de la Universidad de Strathclyde en el Reino Unido, ha desarrollado un nuevo proceso de impresión continua con rodillos que puede recoger y transferir más de 75.000 dispositivos semiconductores a escala micrométrica en un solo rodillo con una precisión muy alta. Este nuevo método podría allanar el camino para crear matrices de componentes ópticos a gran escala y fabricar rápidamente pantallas de micro-LED.

“La transferencia de dispositivos semiconductores a escala micrométrica desde su sustrato original a diversas plataformas receptoras es un reto al que se enfrentan a escala internacional tanto grupos de investigación académica como empresas. Nuestro proceso de impresión basado en rodillos ofrece una forma de conseguirlo de manera escalable y cumpliendo al mismo tiempo la exigente precisión necesaria para esta aplicación”, explica Eleni Margariti, directora del equipo de investigación de la Universidad de Strathclyde.

Transferencia de dispositivos a gran escala

Los semiconductores actuales suelen fabricarse en obleas mediante técnicas de crecimiento que depositan películas finas semiconductoras multicapa sobre sustratos semiconductores. Los problemas de compatibilidad entre estas estructuras de película fina y los tipos de sustratos adecuados para esta deposición limitan las formas en que pueden utilizarse los dispositivos.

“Queríamos mejorar la transferencia de grandes cantidades de dispositivos semiconductores de un sustrato a otro para mejorar el rendimiento y el escalado de los sistemas electrónicos utilizados en aplicaciones como las pantallas y la fotónica en chip, donde el objetivo es combinar diversos materiales que manipulan la luz a muy pequeña escala. Para su uso en la fabricación a gran escala, es crucial utilizar métodos que puedan transferir estos dispositivos de forma eficiente, precisa y con errores mínimos”, detalla Margariti.

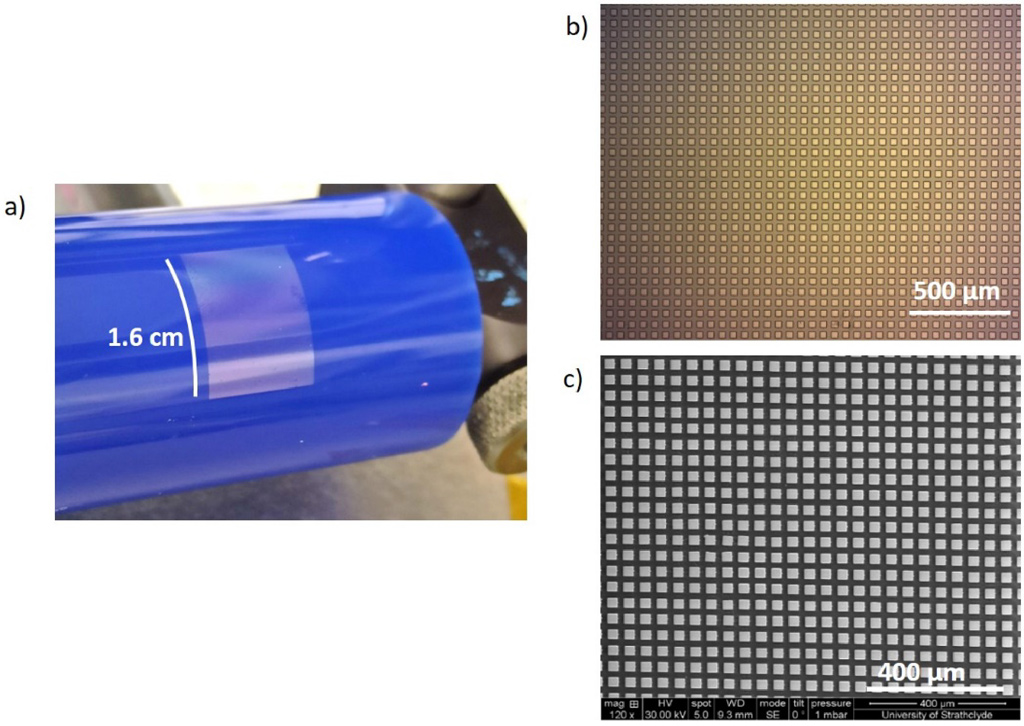

El nuevo método parte de un conjunto de dispositivos diminutos que se fijan sin apretar a su sustrato de crecimiento. A continuación, la superficie de un cilindro que contiene una película de polímero de silicona ligeramente pegajosa se enrolla sobre la matriz suspendida de dispositivos, lo que permite que las fuerzas adhesivas entre la silicona y el semiconductor separen los dispositivos de su sustrato de crecimiento y los dispongan en el tambor del cilindro. Como el proceso de impresión es continuo, puede utilizarse para imprimir simultáneamente numerosos dispositivos, lo que lo hace muy eficaz para la producción a gran escala.

Impresión de gran precisión

Seleccionando cuidadosamente las propiedades de la silicona y la superficie del sustrato receptor, así como la velocidad y la mecánica del proceso de laminado, los dispositivos pueden laminarse con éxito y liberarse en el sustrato receptor conservando el formato de disposición espacial que tenían en el sustrato original. Adicionalmente, los investigadores también desarrollaron un método de análisis personalizado que escanea la muestra impresa en busca de defectos y proporciona el rendimiento de impresión y la precisión de posicionamiento en cuestión de minutos.

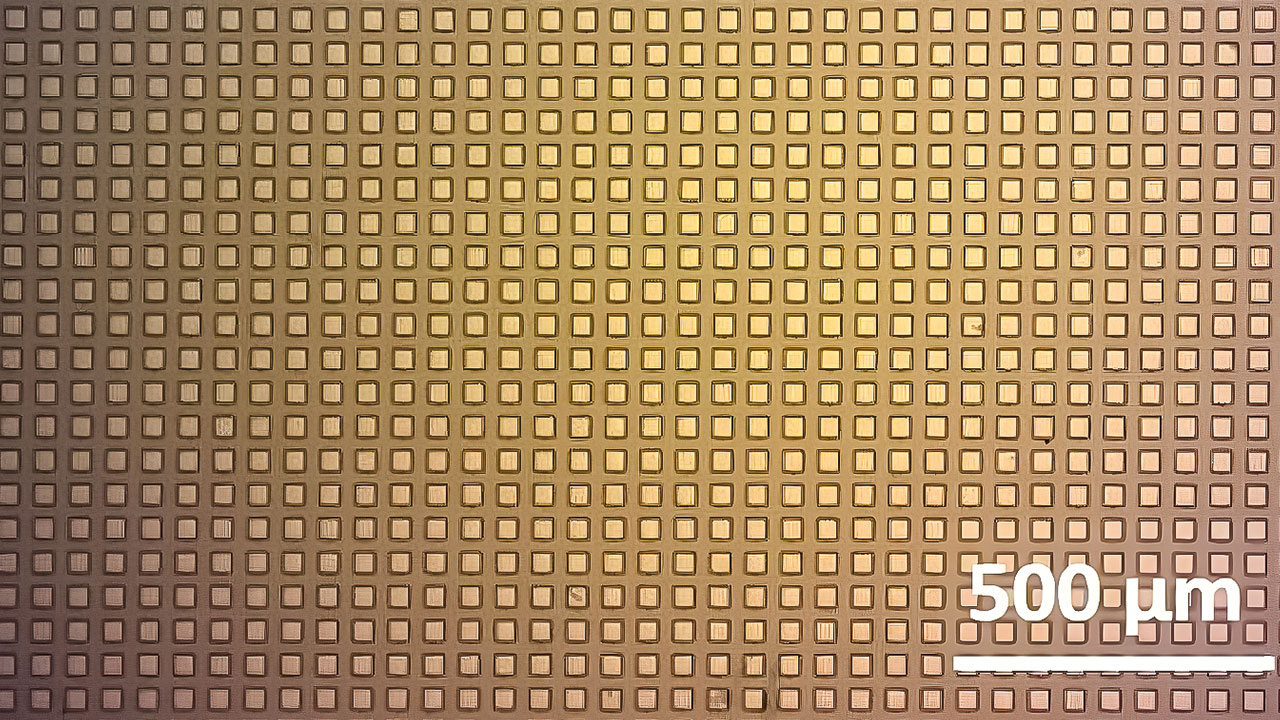

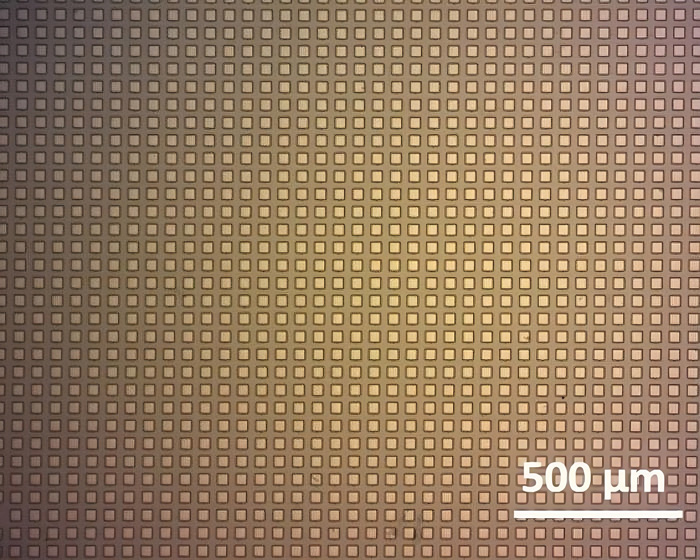

El equipo probó el nuevo enfoque con estructuras semiconductoras de nitruro de galio sobre silicio (GaN/Si). El GaN es la tecnología de semiconductores dominante en las pantallas micro-LED, y el uso de sustratos de silicio facilitó la preparación de los dispositivos como estructuras suspendidas que podían ser recogidas por el rodillo. Consiguieron transferir más del 99% de los dispositivos en una matriz de más de 76.000 elementos individuales con una precisión espacial inferior a una micra sin errores de rotación significativos.

“Este proceso de impresión también podría emplearse para otros tipos de dispositivos, como silicio y electrónica impresa, por ejemplo transistores, sensores y antenas para electrónica flexible y ponible, envases inteligentes y etiquetas de identificación por radiofrecuencia. También podría ser útil para fabricar energía fotovoltaica y para aplicaciones biomédicas como sistemas de administración de fármacos, biosensores e ingeniería de tejidos”, afirma Margariti

Los investigadores están trabajando ahora para mejorar la precisión del proceso de impresión y aumentar el número de dispositivos que pueden transferirse a la vez. También tienen previsto probar la capacidad del método para combinar distintos tipos de dispositivos en la misma plataforma receptora y determinar si puede utilizarse para imprimir en lugares específicos de la plataforma receptora.

Puede acceder al paper de la investigación a través del siguiente enlace:

https://opg.optica.org/ome/fulltext.cfm?uri=ome-13-8-2236&id=532711

Créditos imagen de portada: Eleni Margariti, Universidad de Strathclyde