La electrónica imprimible podría provocar la proliferación de dispositivos inteligentes y conectados, desde electrodomésticos que pueden comunicarse entre sí hasta sensores de diagnóstico médico que pueden colocarse en el cuerpo para evitar procedimientos invasivos. Pero la variedad de superficies de impresión plantea un reto, ya que un método utilizado para imprimir en un objeto plano puede no ser seguro para su uso en la piel humana o aplicable a texturas y formas complicadas.

Dirigido por la Universidad de Pensilvania, un equipo internacional de investigadores ha desarrollado una técnica de transferencia de bajo coste y calor que permite imprimir componentes electrónicos biodegradables en una variedad de geometrías complejas y, potencialmente, en la piel humana. Sus resultados se ha publicado en Materials Today.

«Estamos tratando de permitir la fabricación directa de circuitos en geometrías tridimensionales de forma libre», dijo Huanyu «Larry» Cheng, profesor de desarrollo profesional Dorothy Quiggle en el Departamento de Ciencias de la Ingeniería y Mecánica (ESM) de Penn State. «La impresión en objetos complicados puede permitir una futura Internet de las Cosas en la que los circuitos puedan conectar diversos objetos que nos rodean, ya sean sensores domésticos inteligentes, robots que realicen tareas complejas juntos o dispositivos colocados en el cuerpo humano».

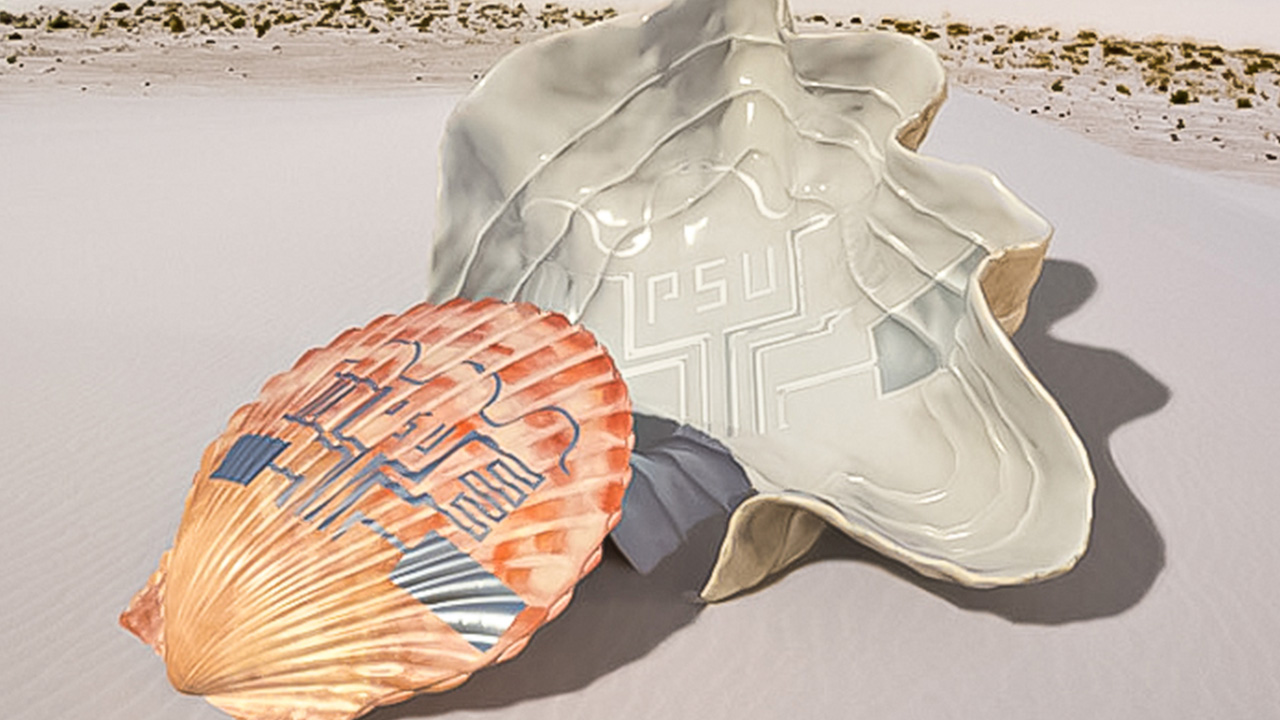

Para iniciar el proceso de impresión, los investigadores cubrieron una fina película con una tinta hecha de nanopartículas de zinc. Esta película delgada se adhirió a una superposición en forma de plantilla sobre la superficie objetivo. A continuación, los investigadores hicieron pasar una luz de xenón de alta energía a través de la película. En milisegundos, la energía de esta luz excitó las partículas lo suficiente como para transferirlas a la nueva superficie a través de la plantilla. Y esa nueva superficie, con este método, podía tener una forma compleja: Los objetos impresos en el experimento incluían un vaso de cristal y una concha marina. El zinc transferido formaba un circuito electrónico conductor que podía adaptarse para su uso como sensor o antena.

El método, comparado con otras técnicas de impresión electrónica, es mucho más rápido y rentable porque no utiliza equipos caros como cámaras de vacío que requieren horas de funcionamiento para alcanzar la presión adecuada, dijo Cheng. También puede ser más sostenible.

«Nuestros aparatos electrónicos se actualizan cada dos años aproximadamente, y esto genera una enorme cantidad de residuos electrónicos», dijo Cheng. «Si miramos hacia el futuro, si nuestros aparatos electrónicos son lo suficientemente ecológicos como para tirarlos por el retrete, su uso será mucho mejor para el medio ambiente».

Este factor de biodegradabilidad también mejora la seguridad de estos dispositivos. La electrónica convencional basada en el silicio puede asegurarse con un software de encriptación, pero una electrónica biodegradable lleva la seguridad un paso más allá.

«Si el dispositivo sólo está encriptado con un software, siempre puede ser descifrado y hay una posible fuga de información», dijo Cheng. «Este dispositivo biodegradable puede destruirse físicamente para que los datos no puedan recuperarse; presenta una oportunidad única que no pueden abordar los dispositivos tradicionales de silicio».

El equipo también exploró opciones para convertir los circuitos de zinc biodegradables impresos en circuitos permanentes. Los investigadores sumergieron las superficies impresas en soluciones que contenían cobre o plata. Mediante un proceso de sustitución química, los circuitos de zinc se convirtieron en circuitos de plata o de cobre, lo que permitió un uso más prolongado del circuito.

En el futuro, el equipo tiene previsto investigar formas de hacer que el proceso de impresión sea más fácil de fabricar a gran escala. También será prioritaria la optimización del procedimiento de impresión, así como la impresión sobre la piel para aplicaciones de control de la salud.

Otros colaboradores de este estudio son Ning Yi, afiliado al Departamento de Ciencia e Ingeniería de los Materiales de Penn State; Yuyan Gao, Antonino Lo Verso Jr, Daniel Erdely y Jia Zhu, de ESM; Cuili Xue, de la Universidad Jiao Tong de Shanghai; y Robert Lavelle, del Laboratorio de Investigación Aplicada de Penn State.

Este trabajo ha sido financiado por la National Science Foundation y los National Institutes of Health.