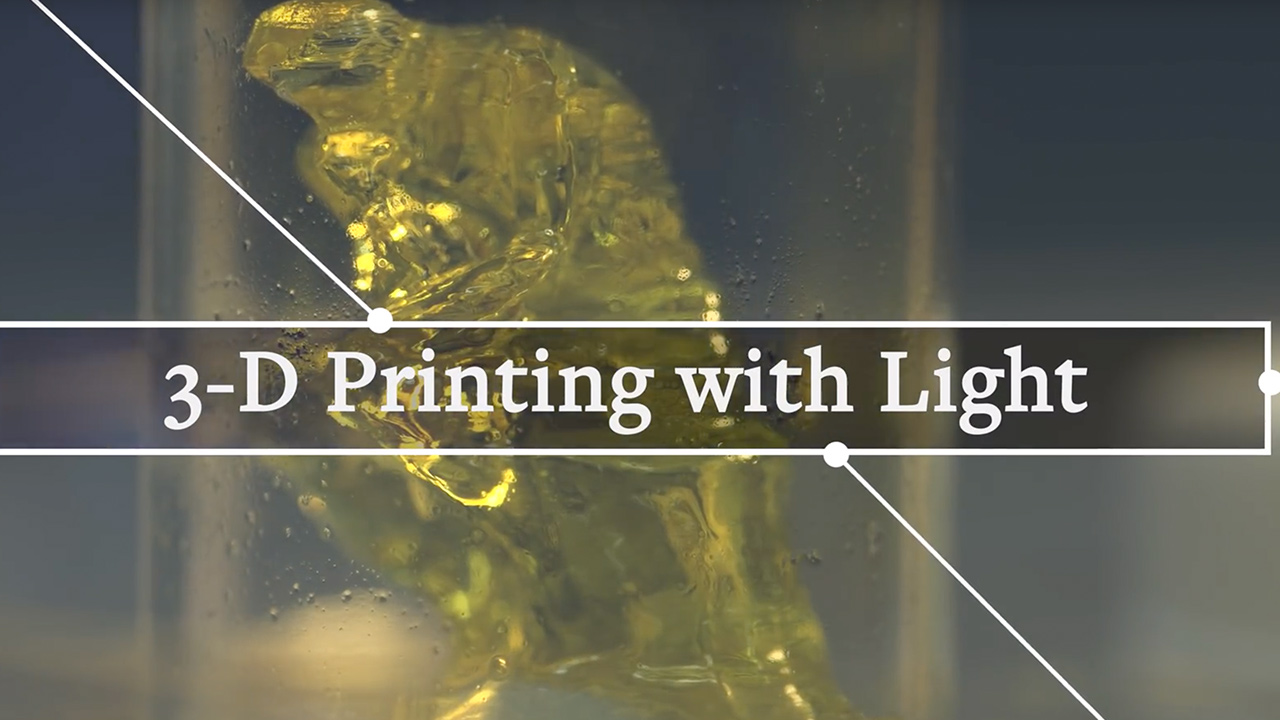

Una nueva impresora 3D utiliza la luz para transformar líquidos viscosos en objetos sólidos complejos en solo unos minutos. Según los investigadores, esta nueva tecnología tiene el potencial de transformar la forma en que se diseñan y fabrican objetos mediante técnicas de impresión 3D.

Apodado como el “replicador” por sus inventores. en homenaje a la máquina capaz de materializar cualquier objeto de Star Trek, la impresora 3D puede crear objetos que son más lisos, flexibles y complejos que cualquier impresora 3D de la actualidad. Además puede revestir un objeto existente con nuevo material – por ejemplo, agregar un mango a un destornillador de metal – reto que las impresora actuales todavía no consiguen con precisión.

“Se trata de un nuevo camino para poder personalizar aún más lo objetos en masa, ya sean prótesis o zapatillas”, declaró Hayden Taylor, profesor asistente de ingeniería mecánica en la Universidad de Berkeley en California y autor principal del estudio. “El hecho de que pueda tomar un componente metálico o algo de otro proceso de fabricación y agregar una geometría personalizable, puede cambiar la forma en que se diseñan los productos”.

La mayoría de impresoras 3D, incluidas también aquellas que utilizan técnicas basadas en la luz, construyen objetos 3D capa por capa. Esto implica algunas limitaciones como el denominado el efecto “escalón” que se produce a lo largo de los ejes. También dificulta la creación de objetos flexibles ya que materiales flexibles se pueden deformar durante el proceso de impresión y se requiere el añadir soportes para imprimir objetos que tengan ciertas formas, como por ejemplo arcos.

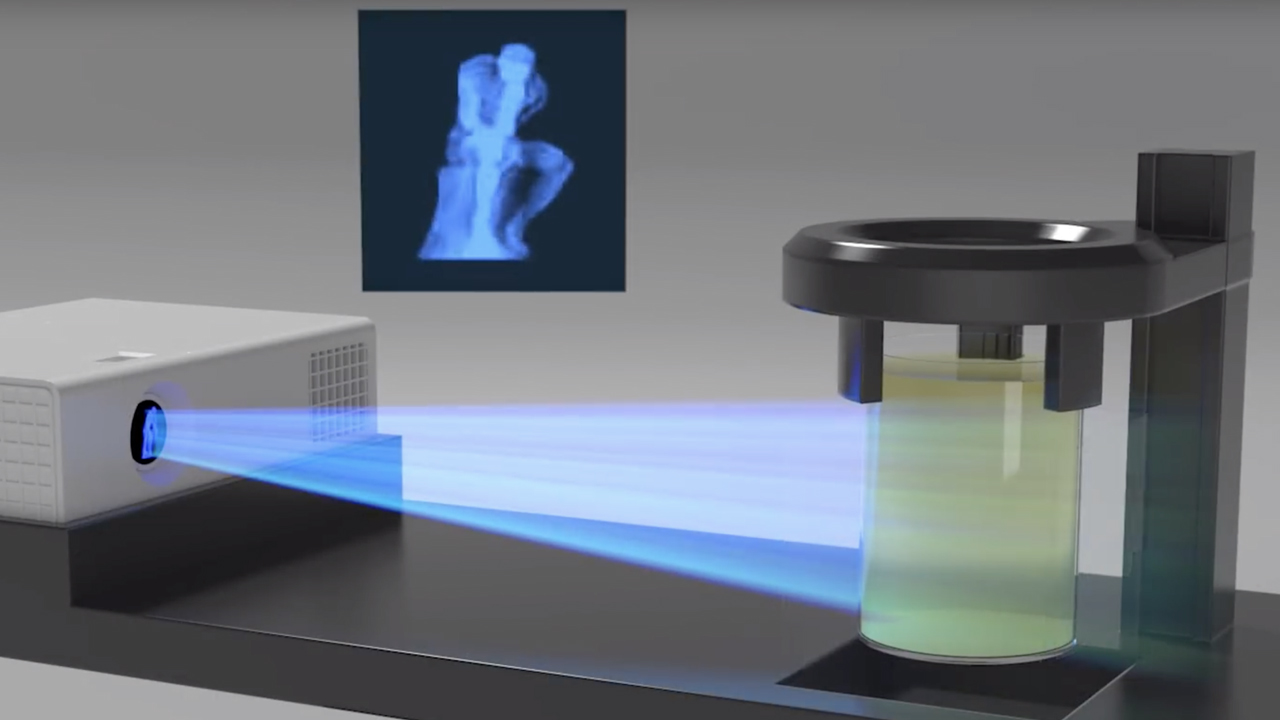

La nueva impresora se basa en un líquido viscoso que reacciona para formar un sólido cuando se expone a cierto umbral de luz. Gracias a la proyección de patrones de luz cuidadosamente diseñados en un cilindro giratorio el líquido solidifica de la forma deseada “todo de una vez”.

“Básicamente, con un proyector de vídeo convencional, que literalmente traje de casa, conectado con un ordenador portátil es lo que utilizamos para proyectar una serie de imágenes computerizadas, mientras que un motor gira un cilindro que tiene una resina de impresión 3D en el”, explica Taylor. “Obviamente, no todo es tan sencillo. Es fundamental determinar la fórmula adecuada de la resina y, sobre todo, cómo se calculan las imágenes que se proyectarán, pero el proceso en si no es muy complejo”.

Taylor y su equipo utilizaron la impresora 3D para crear una serie de objetos, desde un pequeño modelo de estatua “El Pensador” de Rodin, hasta un modelo de una mandíbula personalizable. Actualmente, la impresora puede crear objetos de hasta cuatro pulgadas de diámetro.

«Este es el primer caso en el que no necesitamos crear partes 3D personalizadas capa por capa, haciendo que la impresión 3D sea realmente tridimensional», agrega Brett Kelly, coautor del artículo.

Una tomografía computarizada a la inversa

La nueva impresora se inspiró en las Tomografías Computarizadas (TC), utilizadas en medicina para localizar tumores y fracturas dentro del cuerpo.

Las tomografías computarizadas proyectan rayos X u otros tipos de radiación electromagnética en el cuerpo desde todos los ángulos. El análisis de los patrones de energía transmitida revela la geometría del objeto.

“Esencialmente invertimos ese principio. Estamos tratando de crear un objeto en lugar de medirlo o detectarlo, pero en realidad gran parte de la teoría subyacente que nos permite hacer esto viene de la tomografía computarizada” aclara Taylor.

Además de modelar luz, que requiere cálculos complejos para obtener las formas e intensidades exactas, el otro desafío importante que enfrentarón los investigadores fue cómo formular un material que permanezca líquido cuando se expone a un poco de luz, pero reacciona para formar un sólido cuando es expuesto a mucha luz.

La resina de impresión 3D está compuesta de polímeros líquidos mezclados con moléculas fotosensibles y oxígeno disuelto. La luz activa el compuesto fotosensible que agota el oxígeno. Solo en aquellas regiones 3D donde se ha consumido todo el oxígeno, los polímeros forman los «enlaces cruzados» que transforman la resina de un líquido a un sólido. La resina no utilizada se puede reciclar calentándola en una atmósfera de oxígeno.

«Nuestra técnica casi no genera desperdicio de material y el material sin curar es 100% reutilizable. Esta es otra ventaja que viene con la impresión 3D sin soporte», dijo Hossein Heidari, estudiante de gradoen UC Berkeley y co-autor del trabajo.

Los objetos tampoco tienen que ser transparentes. Los investigadores imprimieron objetos que parecen opacos usando un tinte que transmite luz en determinadas longitudes de onda pero que absorbe la mayoría de las otras.

La investigación fue publicada recientemente en la revista científica “Science”, y abre el camino a nuevos desarrollos en el marco de la impresión volumétrica 3D.